Обесшламливание сильвинитовой руды при ультразвуковой обработке

Аннотация

Рассмотрен процесс обесшламливания сильвинитовых руд при ультразвуковой обработке. Определено влияние частоты, интенсивности и продолжительности воздействия на эффективность удаления нерастворимого остатка из кристаллов сильвинитовых руд. Установлен оптимальный режим обесшламливания сильвинитовых руд при ультразвуковой обработке.

Ключевые слова: обесшламливание, степень обесшламливания, сильвинитовая руда, ультразвуковая обработка, нерастворимый остаток

Флотация является доминирующим методом обогащения сильвинитовых руд, с помощью которого получают до 80% хлористого калия. Флотационный способ достаточно эффективен и экономичен при извлечении хлорида калия из высококачественных руд. Однако при высоком содержании шламов в руде возрастает количество оборотных щелоков и их плотность, увеличивается расход флотореагентов на стадии основной сильвиновой флотации, уменьшается степень извлечения хлорида калия [1]. Процесс обесшламливания, применяемый на действующем производстве, не обеспечивает высокого качества получаемого хлористого калия, кроме того, требует длительного времени проведения стадии очистки и использования материалоёмкого оборудования. Поэтому целесообразно повысить эффективность удаления нерастворимого остатка (Н.О.) из сильвинитовых руд. Согласно литературным данным для повышения эффективности обесшламливания сильвинитовых руд можно применять новые реагенты и реагентные режимы [2-4]. Основным недостатком данных способов является загрязнение готового продукта реагентами. Ускорить процесс очистки твердой поверхности от загрязняющих веществ и повысить ее эффективность можно за счет ультразвуковой обработки (УЗО) [5]. Литературных данных по использованию УЗО для обесшламливания сильвинитовых руд нет. В связи с этим представляет интерес проведение исследований в указанном направлении.

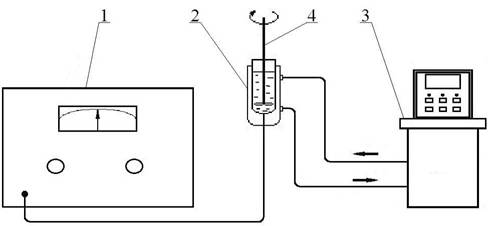

Целью настоящей работы являлось определение параметров УЗО, использование которых позволит наиболее полно извлечь Н.О. из руды. Объектом исследований была выбрана сильвинитовая руда флотофабрик БКПРУ-3 и БКПРУ-2 г. Березники, имеющая в своем составе наибольшее содержание нерастворимых примесей (до 4 и до 6% по массе соответственно) [6]. Для обесшламливания руд использовали установку, представленную на рисунке 1.

Рис. 1. – Установка для проведения обесшламливания сильвинитовой руды с УЗО:

1 – генератор ультразвука; 2 – ультразвуковой излучатель; 3 – погружной термостат-циркулятор; 4 – механическая мешалка.

В качестве источника ультразвуковых колебаний использовали ультразвуковой генератор (1) с трубчатым излучателем (2), выступающим в виде реактора с рубашкой. Поддержание температуры внутри реактора осуществлялось за счет подключения к нему термостата (3). УЗО проводили при частотах 22 и 44 кГц с различными значениями интенсивности (пропорциональным силе тока 0.3, 0.4, 0.5А ультразвукового генератора) и продолжительности 30, 60, 90 с. Соотношение руда/насыщенный раствор (насыщен по хлоридам калия и натрия при 25оС) поддерживали постоянным 3:1. Для обеспечения режима витания кристаллов и исключения застойных зон внутри реактора использовали механическую мешалку (4), скорость вращения которой составляла 350 об/мин. Обработанные кристаллы руды после каждого опыта отделяли от маточного раствора декантированием, затем фильтровали и промывали ацетоном для удаления остаточного раствора. Промытые кристаллы сушили до постоянного веса, а затем проводили их ситовой анализ. Параллельно проводили контрольные опыты с механическим перемешиванием без УЗО при идентичных условиях. При каждом из режимов обработки проводилось не менее трех опытов, что позволило определить среднее значение степени обесшламливания для каждого режима.

На рис. 2 представлены результаты по обесшламливанию сильвинитовых руд БКПРУ-2 и БКПРУ-3 для различных режимов обработки с частотой 22 кГц. Контрольный режим с механическим перемешиванием обозначен как (0).

Рис. 2. – Влияние режима обработки сильвинитовой руды на степень обесшламливания

Из рис.2 видно, что степень обесшламливания при УЗО выше, чем без ульразвукового воздействия при механическом перемешивании, независимо от продолжительности УЗО и содержания Н.О. в руде. Эффективность процесса возрастает при увеличении продолжительности обработки. При механическом перемешивании без УЗО степень обесшламливания не превышает 60 % независимо от продолжительности перемешивания, в то время как УЗО с интенсивностью, пропорциональной 0.3А, позволяет отделить более 60% Н.О. от кристаллов уже в первые 30 секунд. Для руды с БКПРУ-2 наблюдается более высокая степень обесшламливания в связи с присутствием на поверхности кристаллов большего количества нерастворимого остатка, чем на поверхности кристаллов сильвинитовой руды с БКПРУ-3. Незначительное увеличение степени обесшламливания при изменении интенсивности воздействия от 0.3 до 0.5 А связано с удалением Н.О. из пор и трещин кристаллов. Наибольшая степень обесшламливания (98,4 % для руды с БКПРУ-3 и 98,1% для руды с БКПРУ-2) достигнута при интенсивности, пропорциональной 0.5 А и продолжительности 90 с. При данном режиме обработки определяли влияние частоты ультразвуковых колебаний на эффективность удаления нерастворимого остатка. Сравнение результатов, полученных при частотах 22 и 44 кГц, представлено в таблице 1.

Таблица 1

Влияние частоты УЗО при интенсивности воздействия, пропорциональной 0.5 А, на степень обесшламливания сильвинитовой руды

|

Длительность УЗО, с |

Степень обесшламливания руды при |

|

|

22 кГц |

44 кГц |

|

|

30 |

93,1 |

45,3 |

|

60 |

95,7 |

50,3 |

|

90 |

98,4 |

60,2 |

Из данных таблицы 1 видно, что применение частоты УЗО 22 кГц позволяет проводить процесс обесшламливания руды более эффективно, чем с частотой 44 кГц.

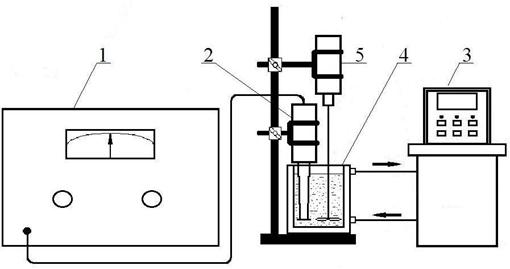

Важным параметром технологических процессов является удельная интенсивность УЗО на единицу объема суспензии. В связи с этим были проведены эксперименты с объемом суспензии, увеличенным в три раза, на установке (рис.3), в которой источником ультразвуковых волн являлся излучатель погружного типа.

Рис. 3. – Установка для обесшламливания сильвинитовой руды с излучателем погружного типа: 1 – генератор ультразвука; 2 – погружной ультразвуковой излучатель; 3 – погружной термостат-циркулятор; 4 – реактор с рубашкой; 5 – механическая мешалка.

При этом в экспериментах использовали аналогичные методику проведения эксперимента и параметры УЗО. Объектом исследований являлась сильвинитовая руда с БКПРУ-2. УЗО проводили при частоте 22 кГц различной интенсивности воздействия и продолжительности. В качестве контрольных опытов проводили механическое обесшламливание без УЗО. Полученные результаты представлены в табл. 2, в которой (0) обозначает контрольное механического обесшамливание без УЗО.

Таблица 2

Влияние режима УЗО на степень обесшламливания сильвинитовой руды с БКПРУ-2

|

Длительность обработки, с |

Степень обесшламливания руды (%) |

|||

|

0 |

0.3 |

0.4 |

0.5 |

|

|

30 |

40,7 |

47,7 |

70,0 |

80,7 |

|

60 |

52,9 |

65,1 |

82,9 |

88,9 |

|

90 |

53,8 |

72,5 |

91,1 |

98,2 |

Из полученных данных табл. 2 видно, что, как и в случае с трубчатым излучателем, степень обесшламливания при УЗО возрастает при увеличении интенсивности воздействия и продолжительности УЗО. Однако, показатели обесшламливания руды ниже, чем в первой серии экспериментов. На основании проведенных исследований можно заключить следующее:

- УЗО позволяет значительно повысить эффективность обесшламливания сильвинитовых руд.

- Эффективность процесса обесшламливания возрастает при увеличении интенсивности, продолжительности и при уменьшении частоты УЗО.

- При увеличении объема обрабатываемой суспензии эффективность обесшламливания для каждого из режимов обработки c погружным излучателем ниже, чем при идентичных режимах с трубчатым излучателем, что связано со снижением удельной интенсивности УЗО на единицу объема суспензии.

Литература

1.Глембоцкий, В.А. Флотационные методы обогащения/ В.А. Глембоцкий, В.И. Классен. – Москва: Недра, 1981. – 238 с.

2.Patent US 8011514. International Classes B03D1/02, B03D1/00, B03D3/02, B03D3/00. Modified amine-aldehyde resins and uses thereof in separation processes / J. T. Wright, C. R. White, K. Gabrielson, J. B. Hines, L. M. Arthur, M. J. Cousin.; assignee Georgia-Pacific Chemicals LLC. - Appl.№ 11/824230; Filed 29.06.2007; Prior Publication Data 24.01.2008. – p. 31.

3.Алиферова, С.Н. Активация процессов флотации шламов и сильвина при обогащении калийных руд: автореф. дис. … канд. техн. наук: 25.00.13. – Екатеринбург, 2007. – 21 с.

4.Алексеева, Е.И. Интенсификация флотационной переработки высокошламистых сильвинитовых руд: автореф. дис. … канд. техн. наук: 25.00.13. – СПб, 2009. – 20 с.

5.Агранат, Б.А. Основы физики и техники ультразвука/ Б.А. Агранат, М.Н. Дубровин, Н.Н. Хавский, Г.И. Эскин. – М.: Высш. шк., 1987. – 352 с.

6.Тетерина, Н.Н. Технология флотационного обогащения калийных руд/ Н.Н. Тетерина, Р.Х. Сабиров, Л.Я. Сквирский, Л.Н. Кириченко. – Пермь.: ОГУП «Соликамская типография», 2002. – 484 с.